7 Bauliche Vorgehensweise zum Schallschutz

7.1 Wände zu Nachbarräumen und zum Flur

7.2 Schalldämmende Vorsatzschalen vor Massivwänden

7.3 Geschossdecke über dem Hörprüfraum, schalldämmende Unterdecke

7.4 Hinweise zur Materialwahl

7.4.1 Einfachständer- oder Doppelständer-Bauweise

7.4.2 Platten zur Beplankung von Wänden und Decken

7.4.3 Schalldämpfung in den Hohlräumen

7.5 Kann man eine Schallschleuse schaffen? Zugangstür(en)

7.5.1 Zugang mit Schallschleuse, zwei Einzeltüren

7.5.2 Zugang ohne Schallschleuse, Doppeltür-Anlage

7.5.3 Türschwellen

7.5.4 Luftdruckausgleich bei einer Doppeltür-Anlage

7.6 Fußboden unter dem Raum und im Flur, Trennung der Estriche,

7.7 Fassade und Fenster

7.8 Lüftungskanäle

7.9 Heizung

7.10 Weitere Maßnahmen mit Auswirkungen auf den Schallschutz

7.11 Was ist zu tun?

Der Hörprüfraum ist allseitig vom umgebenden Baukörper abzutrennen. Auf diese Weise entsteht an der Decke, am Fußboden, an den Wänden sowie bei den Fenstern und Türen jeweils ein doppelschaliges Bauteil, bei dem die innere Schale von der äußeren konstruktiv getrennt ist. Die Fugen zwischen den Bauteilen sollen so übersichtlich wie möglich verlaufen, so dass sie von allen Gewerken ausgeführt bzw. schallbrückenfrei fortgesetzt werden können. Mit dieser „Raum-in-Raum-Bauweise“ entsteht quasi eine freistehende „Schallschutz-Käseglocke“ innerhalb des Raumes.

Bevor es ans Bauen geht sind ein paar grundlegende Planungsschritte für die Anordnung der Bauteile und deren Reihenfolge notwendig. Je nachdem, ob der Hörprüfraum in einen bereits vorhandenen Raum hineingestellt wird oder ob auch die Umschließungswände zu erstellen sind, ergeben sich nämlich unterschiedliche Reihenfolgen. Dabei gilt prinzipiell der Grundsatz, dass das vorrangig schalltrennende Bauteil als erstes eingezogen wird, während dann die ergänzenden (flankierenden) Bauteile dagegen stoßen.

Für einen Massivbau mit ebenfalls bereits vorhandenen massiven Raumtrennwänden bedeutet das, dass – in Ergänzung zu dem bereits vorhandenen schwimmenden Estrich auf dem Fußboden, welcher von der Rohdecke darunter bereits durch die Dämmschicht getrennt ist – unterhalb der Geschossdecke zunächst auch eine elastisch abgehängte schalldämmende Unterdecke eingezogen wird. Anschließend werden die schalldämmenden Vorsatzschalen zwischen dem Fußboden und der Unterdecke eingespannt und haben dadurch keine Berührung zum vorhandenen Baukörper.

Bei einem Gebäude mit leichtem Innenausbau aus Gipskarton- oder Gipsfaserplatten werden dagegen zunächst die Raumtrennwände erstellt und anschließend raumweise der schwimmende Estrich auf dem Fußboden und die schalldämmende Unterdecke unter der Stahlbetondecke eingebracht.

Vielfach sind bei bestehenden Gebäuden einige Wände in massiver Bauweise bereits vorhanden (z. B. zum benachbarten Mietbereich), während zur Abtrennung von Räumen innerhalb des eigenen Mietbereiches die Montagewände erst noch erstellt werden müssen. Mindestens die Fassaden-Wand ist fast immer massiv ausgeführt. Wollte man das oben beschriebene „prinzipiell richtige“ Prinzip konsequent durchziehen, so müssten einige Montagewände als erste und in gleicher Bauart zu errichtende Vorsatzschalen als letzte Elemente eingebracht werden. Das ergibt einen sehr unübersichtlichen Bauablauf mit ebenfalls sehr unübersichtlichen Trennfugen und Bauteil-Anschlüssen. Dadurch besteht die Gefahr, ungewollt doch Schallbrücken herzustellen. In solch einem Fall ist es günstiger, alle in Montagebauweise zu errichtenden Bauteile (also die Trennwände und auch die Vorsatzschalen) als erstes einzubringen und erst anschließend den schwimmenden Estrich und die abgehängte schalldämmende Unterdecke einzubauen. Bei den nachstehenden Beschreibungen wird deshalb von dieser (übersichtlicheren) Reihenfolge ausgegangen.

Da mit einer konsequent doppelschaligen Bauweise auch die Schallübertragungen entlang flankierender Bauteile unterbrochen werden, ist prinzipiell für die geschlossenen Wand- und Deckenflächen mit sehr hohen Bau-Schalldämm-Maßen von R’w,B = 60 dB oder mehr zu rechnen. Für die Außenfenster wird ein Schalldämm-Maß in der Größenordnung von Rw,B = 50 dB erreicht werden. Bei der Doppeltüranlage wird für eine sachgerechte Ausführung eine Pegeldifferenz vom Flur zum Audiometrieraum von etwa ΔL ≥ 50 dB angestrebt. Hier sind aber die Einflüsse zweier Nebenwege kritisch, einerseits die eines nicht sachgerecht getrennten schwimmenden Estrichs (häufiger als man zunächst glauben will) und andererseits die von Kanälen für die Zu- und Abluft.

Wenn sich bei den folgenden Bauteil-Beschreibungen einzelne Textpassagen fast wörtlich wiederholen, so geschieht das mit voller Absicht. Wenn Sie nämlich später noch einmal an einzelnen Stellen nachschlagen, dann können Sie den Text durchgängig im Zusammenhang lesen, ohne immer noch wieder an andere Stellen verwiesen zu werden. Auch für die Erstellung von Ausschreibungs-Texten ist diese Vorgehensweise hilfreich. Aus dem gleichen Grund sind auch gewisse Textpassagen zur baulichen und zur haustechnischen Ausstattung/Ausführung sowohl bei den Ausbaumaßnahmen als auch bei der Haustechnik vorhanden. Damit sollen die gegenseitigen Abhängigkeiten klarer aufgezeigt werden.

Spezielle bauliche Bedingungen, z. B. besonders leichte, hochporosierte Massivwände, besonders große Rohbau-Höhen oder besonders beengte Platzverhältnisse erfordern Speziallösungen, auf die hier nicht näher eingegangen werden kann. In solchen Fällen ist die Hilfestellung eines Beratenden Ingenieurs für Akustik, ggf. in Abstimmung mit anwendungstechnischen Beratern der Industrie, heranzuziehen.

7.1 Wände zu Nachbarräumen und zum Flur

Als erstes werden die Wände zum Flur und die Trennwände zu den Nachbarräumen in Montagebauweise mit Doppelständer-Konstruktion mit jeweils doppelt beplankten Gipskarton- oder Gipsfaserplatten errichtet, Typbezeichnungen W115 oder 1S32. Alle Wände reichen vom Rohfußboden bis zur Rohdecke.

Tabelle 7-1: Doppelständer-Raumtrennwände ≥155 mm

Tabelle 7-2: Doppelständer-Flurwand 210 mm bzw. 260 mm

Die Trennwände sind in Form von freistehenden Fachwerken aus Metallständern zu errichten. Zunächst werden auf dem Rohfußboden Schwellen und an der Rohdecke Rähme (UW-Profile) unter Zwischenlage von 10 bis 12 mm dicken Mineralfaser-Trittschalldämmstreifen angeschraubt, wobei diese um etwa die Hälfte zusammen zu pressen sind. Die Verwendung von offenporigen Schaumstoffstreifen ist dann zulässig, wenn diese eine Ausgangsdicke von ebenfalls ca. 10 mm aufweisen. Sie sind jedoch mindestens auf ein Drittel bis ein Viertel zusammenzupressen. Der von einigen Herstellern angebotene „Trennwandkitt“ kann vielfach nicht alle Unebenheiten des Rohbaus ausgleichen, insbesondere, wenn „Tropfnasen“ an den Stößen der Deckenschalungen vorhanden sind.

Zwischen Schwelle und Rähm werden die Ständer (CW-Profile) eingespannt. Bei den Doppelständer-Raumtrennwänden werden die Ständer im gegenseitigen Abstand von ≥5 mm errichtet, das Gleiche gilt allgemein auch bei den doppelschaligen Flurwänden. Wenn aber Doppeltüranlagen ohne Schallschleuse gebaut werden, dann sollte der gegenseitige Ständerabstand ≥10 mm betragen, weil damit ein leichterer Luftdruckausgleich möglich ist. Genaueres wird weiter unten noch beschrieben,

Prinzipiell stehen beide Ständer frei nebeneinander. Bisweilen wollen die Ausbau-Unternehmer sie aber mit Blechlaschen koppeln. Begründet wird das mit Bewegungen der einzelnen Wandschalen, wenn sich jemand dagegen lehnt. Dann könnten die Bleche der Ständer gegeneinanderschlagen und klappern. Bei der typischen Nutzung als Hörprüfraum wird sich niemand gegen die Wände lehnen oder gar dagegen fallen. Das ist eher in Räumen mit großen Menschenansammlungen zu erwarten. Ein Klappern kann man aber auch leicht verhindern, indem auf Schulterhöhe ca. 20 cm lange selbstklebende Moosgummistreifen auf die zuerst errichteten Profile geklebt werden. Wer „ganz sicher gehen“ will, kann auch körperschallgedämmte Abstandhalter verwenden, z. B. DANO® Schall-Fix.

In die Hohlräume werden Mineralwolle-Trennwandplatten einem längenspezifischen Strömungswiderstand zwischen 5 und 50 kNs/m4 in 2 x 40 mm Dicke eingestellt, z. B. Steinwolleplatten, Typ Sonorock, Fabrikat Deutsche Rockwool, oder Glaswolleplatten, Typ Akustic TP 1, Fabrikat Isover Saint-Gobain. Als Plattenmaterial für die Beplankung werden schwere 2 x 12,5 mm dicke Gipskartonplatten (Knauf Silentboard oder Rigips die Blaue) oder Gipsfaserplatten (Fermacell) vorgeschlagen. Auch die Beplankungen sind vom Fußboden, der Decke und den seitlichen Wänden mit den oben genannten Dämmstreifen elastisch zu trennen.

Während die Ständer bei den Raumtrennwänden typischerweise in 2 x CW 50/50/06 ausreichend sind (Einbaubereich I nach DIN 4103-1, Wände von Räumen mit geringer Menschansammlung), erhalten die Flurwände Ständer in Breiten von 2 x CW 75/50/06. An den Türen sind verstärkte Profile (UA-Profile, Blechstärke 2,0 mm anstatt 0,6 mm) anzuordnen, um das hohe Gewicht der Schallschutztüren dauerhaft schadlos abtragen zu können. Sofern keine Schallschleuse eingebaut werden kann, sondern eine Doppeltüranlage notwendig wird, sollte man sogar Ständer in 2 x CW 100/50/06 vorsehen. Dann erhöht sich die Gesamt-Wanddicke auf 260 mm (mit einem entsprechend breiteren lichten Abstand zwischen den Türblättern). Zwischen diesen Ständern sind im Türsturz-Bereich Riegel als Kämpfer in gleicher Materialdicke einzubauen und ggf. zu verschweißen. Durch ein Verschweißen der Ständer mit dem Riegel jeder einzelnen Wandschale darf aber keine Verbindung (Schallbrücke) zwischen den beiden Wandschalen entstehen. Gegebenenfalls kann man die oben erwähnten körperschallgedämmten Abstandhalter verwenden. Die Unterkonstruktionen bilden dann in der Ansicht jeweils die Form eine „H“, allerdings mit einem sehr hoch angeordneten Querstrich.

An den Wänden sind an zahlreichen Stellen schallabsorbierende Innenauskleidungen zu montieren. Möglicherweise sollen an auch einige Regale oder Schränke angehängt werden. Um hierfür einen festen Montageuntergrund zu schaffen, sind bei Beplankungen aus Gipskartonplatten zwischen den CW-Ständern in entsprechender Höhe Holzriegel einzubauen, an denen später die Montage erfolgen kann. Hierzu ist eine frühzeitige Abstimmung mit den Nutzern erforderlich. Bei Beplankungen aus Gipsfaserplatten sind solche Verstärkungen im Allgemeinen entbehrlich, weil die zulässigen Auszugskräfte für die entsprechenden Schrauben deutlich höher sind, insbesondere bei der Verwendung von Hohlraum-Metall-Spreizdübeln, z. B. von Fischer oder Tox.

Zur Kabel-Einführung vom Flur in den Hörprüfraum ist knapp unterhalb der Stahlbeton-Rohdecke ein etwa 30 cm langes Leerrohr einzubauen und außenseitig rundum zu den Wandbeplankungen abzudichten. Dieses Leerrohr wird nach dem Einführen der Kabel von der Flurseite her mit offenporigem Schaumstoff verstopft. Die Lage des Rohres ist an die Position des weiter unten noch beschriebenen raumseitigen vertikalen Kabelkanales anzupassen, typischerweise in der Nähe des schlossseitigen Zargenschenkels der Tür. Durch diese Anordnung sind die Kabel bei der Montage und beim Einfädeln in den Kanal gut zu erreichen. Die Nennweite dieses Leerrohres ist durch den Elektroplaner nach der Anzahl der einzuführenden Kabel anzugeben. Bei vorkonfektionierten Kabeln ist bei der Dimensionierung des Leerrohr-Durchmessers auch die Größe der an den Kabeln angebrachten Stecker (einschließlich eines bereits teilweise gefüllten Rohres) zu bedenken.

7.2 Schalldämmende Vorsatzschalen vor Massivwänden

In Ergänzung zu den Raumtrennwänden und der Flurwand werden – zur Vermeidung von Körperschall-Abstrahlungen aus dem Gebäude – auch die massive Fassade und ggf. weitere Massivwände mit schalldämmenden Vorsatzschalen aus Gipskarton- oder Gipsfaserplatten mit doppelten Beplankungen verkleidet. Diese Vorsatzschalen schließen seitlich an die zuvor errichteten Raum- und Flurtrennwände an. Alle Vorsatzschalen reichen wiederum vom Rohfußboden bis zur Rohdecke.

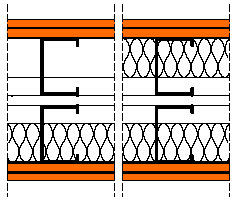

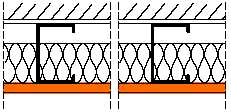

Tabelle 7-3: Vorsatzschalen vor der Fassade und weiteren Massivwänden

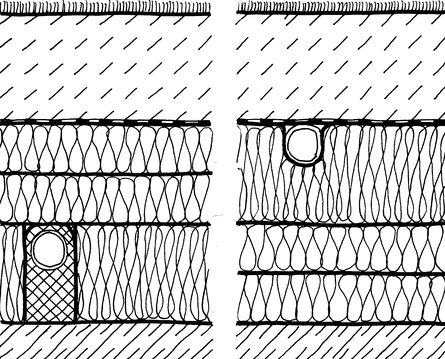

Abbildung 7-2: Prinzip Detail einer doppelt beplankten schalldämmenden Vorsatzschale (© Fermacell), ca. 10 mm Abstand von der Massivwand

Die Vorsatzschalen sind in Form von freistehenden Fachwerken aus Metallständern getrennt von dem Massivwänden zu errichten. Zunächst werden auf dem Rohfußboden Schwellen und an der Rohdecke Rähme aus UW-Profilen unter Zwischenlage von 10 bis 12 mm dicken Mineralfaser-Trittschalldämmstreifen angeschraubt, wobei diese um etwa die Hälfte zusammenzupressen sind. Die Verwendung von offenporigen Schaumstoff-Streifen ist dann zulässig, wenn diese eine Ausgangsdicke von ebenfalls ca. 10 mm aufweisen. Sie sind jedoch mindestens auf ein Drittel bis ein Viertel zusammenzupressen. Der von einigen Herstellern angebotene „Trennwandkitt“ kann nicht immer alle Unebenheiten des Rohbaus ausgleichen, insbesondere, wenn „Tropfnasen“ an den Stößen der Deckenschalungen vorhanden sind.

Wenn Heizkörper (und keine Fußbodenheizung) verwendet werden, dann müssen sie an der Wand hängen. In die Unterkonstruktion der schalldämmenden Vorsatzschale ist in entsprechender Höhe eine Haltekonstruktion (Holzbohle o. ä.) einzufügen. Stand-Heizkörper mit Konsolen auf dem Rohfußboden sind wegen der erforderlichen Schallbrückenfreiheit keinesfalls zulässig.

Zwischen Schwelle und Rähm werden die CW-Ständer eingespannt. In die Hohlräume werden Mineralwolle-Trennwandplatten in 2 x 40 mm Dicke eingestellt. Der längenspezifische Strömungswiderstand soll zwischen 5 und 50 kNs/m4 betragen, z. B. Steinwolleplatten, Typ Sonorock, Fabrikat Deutsche Rockwool, oder Glaswolleplatten, Typ Akustic TP 1, Fabrikat Isover Saint-Gobain. Als Plattenmaterial für die Beplankung werden schwere Gipskartonplatten in 2 x 12,5 mm Dicke (Knauf Silentboard oder Rigips die Blaue) oder Gipsfaserplatten (Fermacell) vorgeschlagen. Die Vorsatzschalen einschließlich der Beplankungen sind auf dem Fußboden, an der Decke und an den seitlichen Wänden mit den genannten Dämmstreifen elastisch anzuschließen. An der Außenwand sollte raumseitig auf die erste Lage der Beplankungen eine Dampfsperre aufgeklebt/aufgeheftet werden, um der Taupunktverlagerung entgegenzuwirken. Anschließend wird die zweite Beplankung aufgeschraubt, sodass die Dampfsperre gegen Beschädigungen geschützt ist. Bisweilen wird eingewendet, die Dampfsperre werde durch die Schrauben perforiert. Das ist zwar zunächst richtig, aber ein dampfdurchlässiges Loch entsteht erst, wenn die Schraube wieder entfernt wird. So lange verschließt die Schraube das Loch.

Abbildung 7-3: beispielhafte Skizze der Vorgaben für die Wandstellungen, Anschlüsse und Trennfugen des Raumes nach Abbildung 1-3

An den Wänden sind an zahlreichen Stellen schallabsorbierende Innenauskleidungen zu montieren. Möglicherweise sollen an auch einige Regale oder Schränke angehängt werden. Um hierfür einen festen Montageuntergrund zu schaffen, sind bei Beplankungen aus Gipskartonplatten zwischen den CW-Ständern in entsprechender Höhe Holzriegel einzubauen, an denen später die Montage erfolgen kann. Hierzu ist eine frühzeitige Abstimmung mit den Nutzern erforderlich. Bei Beplankungen aus Gipsfaserplatten sind solche Verstärkungen im Allgemeinen entbehrlich, weil die zulässigen Auszugskräfte für die entsprechenden Schrauben deutlich höher sind, insbesondere bei der Verwendung von Hohlraum-Metall-Spreizdübeln, z. B. von Fischer oder Tox. Man kann also auch später noch entscheiden, wo Gegenstände angebracht werden sollen.

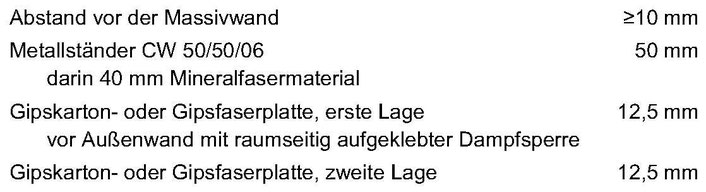

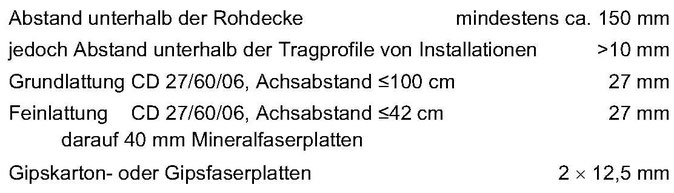

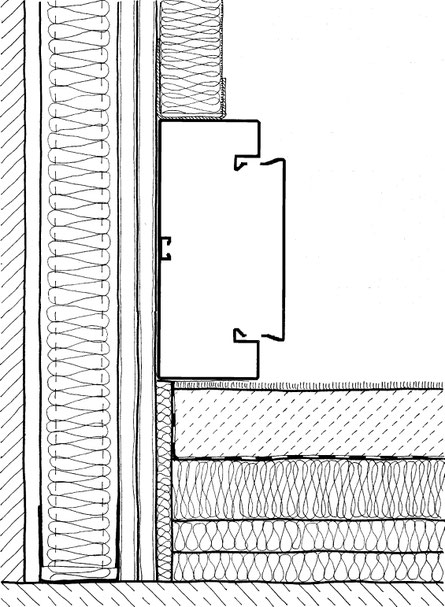

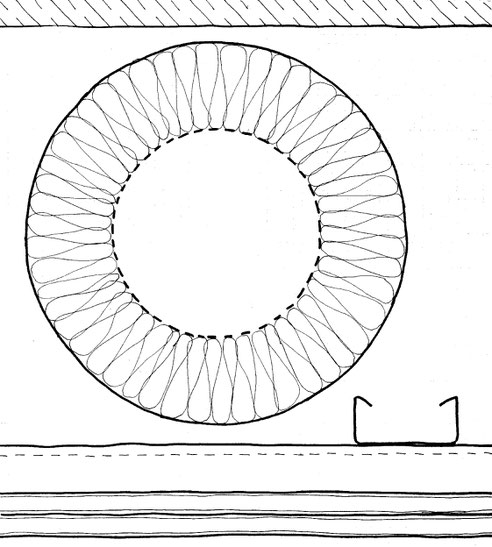

7.3 Geschossdecke über dem Hörprüfraum, schalldämmende Unterdecke

Für den Schutz gegen Körperschall-Abstrahlungen (z. B. Trittschall aus dem darüberliegenden

Geschoss, Maschinengeräusche aus einer über dem Hörprüfraum angeordneten Technikzentrale, Türklappen in Nachbarräumen, Arbeitsgeräusche in angrenzenden Räumen und dergleichen) ist in

dem Hörprüfraum der Einbau einer abgehängten

schalldämmenden Unterdecke zwischen den allseits bereits stehenden Montagewänden notwendig. Hierfür sind Deckenprofile CD 27/60/06 mm als Grundlattung/Traglattung unter Verwendung

schallentkoppelter Abhänger (z. B. Kunkel,

Müpro,

Protektor, Richter) und einer kreuzweise dazu

angeordneten Lage als Feinlattung anzubringen. Bei Überkopf-Anbringung von Gipskarton- oder Gipsfaserplatten darf der Achsabstand der Grundlattung maximal 100 cm und der der Feinlattung

maximal 42 cm betragen (125/3 cm). Auf diese Unterkonstruktion sind 40 mm dicke Mineralfaserplatten aufzulegen. Siehe hierzu die

Abbildung 7-4.

Abbildung 7-4

Schalldämmende Unterdecke aus Gipskarton- oder Gipsfaserplatten

mit elastischem Abhänger und

schallabsorbierender Auflage

aus 40 mm Mineralwolle

Wenn der Hörprüfraum eine mechanische Belüftung erhalten soll/muss, dann sollte man die Grundlattung senkrecht zu derjenigen Wand ausrichten, durch die der Lüftungskanal in den Raum eintritt, also typischerweise senkrecht zur Flurwand. Die Feinlattung liegt um 27 mm tiefer und diesen Platz kann man für den Lüftungskanal und (insbesondere) die Telefonie-Schalldämpfer gewinnen. Weitere Hinweise dazu folgen im Kapitel 7.8.

Abschließend sind schwere Gipskarton- oder Gipsfaserplatten in Doppellage an dieser Unterkonstruktion so zu befestigen, dass sie im Randbereich eine ausreichend breite Fuge zur Versiegelung erhalten (rechteckiger Querschnitt der Versiegelungsmasse, Zwei-Flanken-Haftung). Durch diese Unterdecke werden auch die Deckenanschlussfugen der Montagewände abgedeckt und somit schalltechnisch gesichert.

Die gesamte schalldämmende Unterdecke des Raumes ist vollflächig als geschlossene Fläche ohne Durchbrüche (außer zur Durchführung der Lüftungskanäle) herzustellen. Kabel der Deckenlampen sind unterhalb der schalldämmenden Unterdecke im Hohlraum über der im Kapitel 8.1 beschriebenen schallabsorbierenden Decke zu verziehen. Die Einspeisung kann über den im Kapitel 9.3 beschriebenen senkrechten Kabelkanal neben der Tür erfolgen. In diesen wird auch der zugehörige Lichtschalter eingebaut. Neben dem Durchstoßpunkt des Kabelkanales ist in der hier beschriebenen schalldämmenden Unterdecke eine Revisionsöffnung erforderlich, um auch später noch (von dem im Kapitel 9.1 genannten Leerrohr im Deckenhohlraum) Kabel einführen zu können. Die Deckenplatten der unten noch beschriebenen raumakustischen Unterdecke im sichtbaren T-Schienen-System können an jeder Stelle (fast) problemlos herausgenommen werden. Dabei ist allerdings zu beachten, dass die Revisions-Klappe nicht größer als etwa 50 cm x 50 cm sein darf, damit sie problemlos durch das 62,5-cm-Deckenraster bis unten durchschlagen kann. Auch das setzt aber einen abgestimmten Einbau der Revisionsklappe an der richtigen Stelle relativ zum Deckenraster der schallabsorbierenden Decke voraus.

Rechteckige Lüftungskanäle sollte man zur Platzersparnis eher breit als hoch bemessen. Sie sind so knapp wie möglich unter der Rohdecke zu montieren. Häufig werden zur Belüftung einzelner Räume Rundrohre mit ebenfalls runden Telefonieschalldämpfern verwendet. Unter der tiefsten Stelle ergibt sich dann folgende Höhen-Entwicklung der schalldämmenden Unterdecke:

Tabelle 7-4 Schalldämmende Unterdecke, Standard-Schichtenfolge

Die Mineralfaserplatten zur Hohlraumdämpfung müssen nicht unbedingt auch unterhalb der Installationen eingebracht werden, sondern eine Verlegung seitlich davon im übrigen Deckenhohlraum reicht aus. Auch hiermit kann wiederum etwas Höhe eingespart werden.

Wenn der Hörprüfraum so im Gebäude angeordnet ist, dass er durch die zeitweilig geöffneten Fenster belüftet werden kann und man somit auf eine mechanische Lüftungsanlage verzichten kann, dann kann man Höhe einsparen und mehr freien Luftraum schaffen. Hierfür bietet sich eine sogenannte „Direktmontage“ nach Abbildung 7-5 mit schallentkoppelten Direktabhängern (z. B. Knauf) an.

Abbildung 7-5:

Schalldämmende Unterdecke aus Gipskarton- oder Gipsfaserplatten an schallentkoppelten Direktabhängern, 100 mm Hohlraum (ohne Platz für Lüftungskanal), 40 mm Mineralwolle

7.4 Hinweise zur Materialwahl

7.4.1 Einfachständer- oder Doppelständer-Bauweise

Bisweilen wird von den Trockenbauunternehmern vorgeschlagen, zur Kostenersparnis anstelle der aufwändigen Doppelständer-Konstruktion lediglich Einfachständer zu verwenden, insbesondere dann, wenn im übrigen Gebäude ohnehin mit Einfachständer-Wänden gearbeitet wird. Begründet wird dies damit, dass deren Schalldämmung mit den seit dem Jahr 2000 entwickelten neuen Gipskarton-Plattentypen denen der Doppelständerwände entspreche. Tatsächlich stimmt das aber nicht. Vielmehr werden dabei die folgenden Aspekte vernachlässigt:

Die im Prüfstand ermittelten Schalldämm-Maße der Trennwände werden mit unterdrückten Flankenübertragungen gemessen. Deshalb lauten die Bezeichnungen in den Hersteller-Katalogen zu den Rechenwerten auch Rw,R und nicht R‘w.

Tatsächlich erreichen moderne Wandkonstruktionen mit einem 100 mm breiten Ständer im Prüfstand Schalldämm-Maße, welche zum Teil deutlich über Rw,R = 60 dB hinausgehen. So gibt zum Beispiel die Firma Knauf bei einer Beplankung mit Gipskarton-Bauplatten einen Rechenwert des Schalldämm-Maßes von Rw,R = 56 dB an, mit Piano-Platten Rw,R = 62 dB, mit Diamantplatten Rw,R = 65 dB und mit Silent-Board sogar bis Rw,R = 67 dB. Doppelständerwände etwa gleicher Dicke bei 2 x 50/5/50 mm erreichen aber bis Rw,R = 71 dB.

Dieser nur relativ geringe Zuwachs an Luftschalldämmung zwischen Einfach- und Doppelständerwänden im Prüfstand ist aber nicht der Grund für die Vorgabe, die Umfassungswände von Hörprüfräumen in Doppelständer-Bauweise herzustellen. Die Schalldämmung im Prüfstand und am Bau unterscheidet sich nämlich dadurch, dass am Bau die flankierende Schall-Übertragung in ähnlicher Weise unterdrückt werden muss, wie sie im Prüfstand aufgrund einer entsprechenden baulichen Konstruktion ohnehin vorhanden ist. Man muss also durch entsprechende Trennfugen auch am Bau dafür sorgen, dass nur minimale Schallanteile links und rechts an der jeweiligen Trennwand vorbei, über die Trennwand hinweg oder unter ihr hindurch erfolgen. Insbesondere auf den letztgenannten Schallanteil der horizontalen Trittschall-Übertragung wird weiter unten noch ausführlich eingegangen. Für die Abtrennung der jeweils linken und rechten Flanken ist der Trennfugen-Verlauf durch eine entsprechende Detaillierung der Ständer-Positionen nicht nur vorab zu planen, sondern anschließend vom Handwerker auch in der geplanten Weise umzusetzen. Siehe z. B. Abbildung 7-3.

Auf diese Weise, dass eine freistehende, rundum vom übrigen Baukörper getrennte „Schallschutz-Käseglocke“ hergestellt wird, werden nicht nur Luftschall-Übertragungen auf den flankierenden Wegen, sondern auch Körperschall-Einstrahlungen „von irgendwo aus dem Gebäude“ (zum Beispiel Türen-Klappen in benachbarten Räumen, Sanitärgeräusche und dergleichen) gedämmt. Verzichtet man aber darauf, diese Doppelschaligkeit konsequent allseitig umzusetzen, dann wird ein Großteil des angestrebten Schallschutzes zunichte gemacht.

7.4.2 Platten zur Beplankung von Wänden und Decken

Für die Beplankungen der Wände und Vorsatzschalen wurden oben parallel jeweils Gipskartonplatten und Gipsfaserplatten genannt. Im Laufe der vergangenen Jahre haben sich die schalltechnischen Eigenschaften weitgehend aneinander angeglichen. Das war nicht immer so. Etwa 1999 wurde festgestellt, dass die damaligen Gipskartonplatten nicht mehr die flächenbezogene Masse hatten, welche in den siebziger und achtziger Jahren des vergangenen Jahrhunderts üblich und in der Schallschutz-Norm DIN 4109:1989 zugrunde gelegt worden war. Sie waren vielmehr deutlich leichter geworden und hatten schlechtere Schallschutz-Eigenschaften. Genaueres dazu ist zwei eigenen Veröffentlichungen aus dem Jahre 2000 zu entnehmen.

Anders als bei den schalltechnischen Eigenschaften unterscheiden sich aber die mechanischen heute noch immer, teilweise deutlich. Das führt auch zu unterschiedlichen Verarbeitungsregeln und dadurch ergeben sich wiederum für verschiedene Handwerker-Gruppen ganz unterschiedliche „Vorlieben“ für den einen oder den anderen Werkstoff. Trockenbauer arbeiten generell lieber mit Gipskartonplatten, Tischler/Schreiner und Zimmerleute vorrangig mit Gipsfaserplatten.

Im Zuge der Entwicklung zur Angleichung der schalltechnischen Eigenschaften von Gipskartonplatten an die Gipsfaserplatten haben die Hersteller Knauf und Rigips zahlreiche unterschiedliche Plattentypen entwickelt, von der normalen Bauplatte über die schwereren Platten „Silent-Board“ und „die Blaue“ bis zu der schweren und gleichzeitig stabilen Diamant-Platte. Weiterhin gibt es spezielle Platten für Brandschutz und mit Feuchtraum-Eignung. Bei den Gipsfaserplatten (Fermacell) gibt es dagegen einen einzigen Plattentyp, welcher alle erforderlichen Eigenschaften abdeckt.

Tabelle 7-5

Gegenüberstellung der Eigenschaften (Vor- und Nachteile) von Gipskartonplatten / Gipsfaserplatten

In großen Bauvorhaben, zum Beispiel einem Krankenhaus mit HNO-Abteilung oder einer Förderschule für Kinder mit Hörschädigung bestehen spezielle Schallschutz-Anforderungen oft nur bei wenigen Räumen. Dann müssen auch nur dort die hochwertigen schweren Platten eingesetzt werden. Die Überwachung des Einbaus der richtigen Platten auch an der richtigen Stelle ist damit oft nicht einfach. Hilfreich ist dann die Verwendung der in der Oberfläche blau eingefärbten Platten der Firma Rigips. Dort sieht man auf den ersten Blick, dass tatsächlich „die Blaue“, und damit die schwere Platte, als Beplankung angebracht wurde. Gipsfaserplatten haben generell das erforderliche Gewicht.

7.4.3 Schalldämpfung in den Hohlräumen

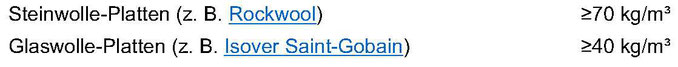

In die Wände und Wand-Vorsatzschalen sind zur Hohlraumdämpfung Mineralfaserplatten einzustellen. Entsprechende Auflagen sind auch auf der schalldämmenden Unterdecke notwendig. Hierbei ist es ohne Belang, ob Platten aus Glaswolle oder aus Steinwolle verwendet werden. Sie müssen für eine gute schalldämpfende Wirkung lediglich die Anforderung erfüllen, dass ihr längenbezogener Strömungswiderstand zwischen 5 und 50 kNs/m4 (entsprechend 5 und 50 kPa/m²) beträgt. Dieser Strömungswiderstand ist von der Größe der Hohlräume zwischen den Fasern abhängig. Je größer die Hohlräume, je mehr Luft also in den Platten, desto leichter sind diese und umgekehrt. Somit ist das Gewicht (die sogenannte „Rohdichte“) der Platten ein gewisser Hinweis auf die Größe des Strömungswiderstandes. Das Gewicht der Platten ist viel einfacher zu ermitteln als der Strömungswiderstand. Darüber hinaus wird es auch zur Festlegung der Brandschutz-Eigenschaften von Wandkonstruktionen benutzt. Deshalb werden Mineralfaserplatten häufig nach der Rohdichte ausgeschrieben. Wenn man sicher sein will, dass damit auch der erforderliche längenbezogene Strömungswiderstand vorliegt, dann sollte man für die Materialien folgende Rohdichten vorgeben:

Tabelle 7-6 Gegenüberstellung der Standard-Rohdichten von Mineralfaserplatten für ausreichend hohen Strömungswiderstand

Beide Hersteller (und auch etliche andere) bieten sogenannte „Trennwand-Platten“ an. Sie sind vorrangig dafür gedacht, zwischen den Ständern von Montagewänden eingestellt zu werden. Das gleiche Material kann man aber durchaus auch als Hohlraumdämpfung auf der schalldämmenden Unterdecke verwenden. Diese Platten haben nicht nur den erforderlichen längenbezogenen Strömungswiderstand. Sie sind darüber hinaus auch so stabil, dass sie nicht im Laufe der Jahre zwischen den Ständern zusammensacken. Für eine gute schalldämmende Wirkung von leichten Trennwänden sollte die Hohlraumfüllung mit Mineralwolle etwa 80 % der Hohlraumtiefe betragen. Auf die schalldämmende Unterdecke sind mindestens 40 mm dicke Mineralwolle-Platten (weitgehend) vollflächig aufzulegen.

Bisweilen werden gegen die Verwendung von Mineralfaser-Platten Bedenken geäußert und mit einer von ihnen ausgehenden Krebs-Gefahr begründet. Anders als natürliche Mineralfasern (z. B. Asbest) gehen von künstlichen Mineralfasern (KMF) aber keine derartigen Gefahren aus. In dem Zeitraum, in welchem diesbezügliche Untersuchungen stattfanden, waren sie vorsichtshalber „als ob krebsgefährdend“ eingestuft. Eine entsprechende Gefährdung konnte aber nicht nachgewiesen werden. Gleichwohl hat man eine Kenngröße für die Biolöslichkeit von KMF festgelegt, den sogenannten „Kanzerogenitäts-Index“ KI. Die damals festgelegte Anforderung KI>40 erfüllen heute alle für den Handel zugelassenen KMF. Zusätzlich gibt es Vorschriften für die Handwerker im Umgang mit der Mineralwolle während des Einbaus, z. B. die Vorgabe, Staubschutzmasken zu tragen.

7.5 Kann man eine Schallschleuse schaffen? Zugangstür(en)

Oben wurde bereits mehrfach erwähnt, wie sinnvoll es ist, den Zugang zum Hörprüfraum über eine Schallschleuse herzustellen. Dennoch lässt sich das bei allem guten Willen nicht immer realisieren, sei es aus Platzmangel oder weil andere Zuordnungen und Funktionen Vorrang haben. Deshalb werden hier beide Varianten beschrieben. Auch diese Beschreibungen sind in einigen Passagen textlich identisch, damit jede für sich allein verständlich ist.

In diesen Texten wird auch bereits auf die Estrich-Trennfugen hingewiesen. Die dafür notwendigen Schwellen-Bauteile gehören nämlich zum Lieferumfang der Türen, müssen aber vor dem Einbringen der schwimmenden Estriche vom Trockenbauer/Tischler sachgerecht eingebaut und auf Höhe justiert werden. Im Kapitel 7.5 wird im Zusammenhang mit dem Einbau der schwimmenden Estriche erneut darauf Bezug genommen.

7.5.1 Zugang mit Schallschleuse, zwei Einzeltüren

Bei einer Anordnung, wie beispielhaft in Abbildung 6.1 dargestellt, werden die Türen auf der Flurseite und auf der Audiometrie-Raumseite mit dem dazwischenliegenden Bereich als Schallschleuse genutzt. Die Türen werden in den jeweiligen Raum hinein aufschlagend als DIN-linke/DIN-rechte Türen eingebaut (die Schlagrichtung ergibt sich aus dem jeweiligen Raumgrundriss). Wenn die Türen rollstuhlgerecht nach DIN 18040-1 mit einer lichten Durchfahrtbreite von mindestens 0,90 m herzustellen sind, dann benötigen sie ein Rohbau-Richtmaß von 1,01 m. Für ein Hineinfahren mit Betten ist ein Rohbau-Richtmaß von 1,26 m anzusetzen.

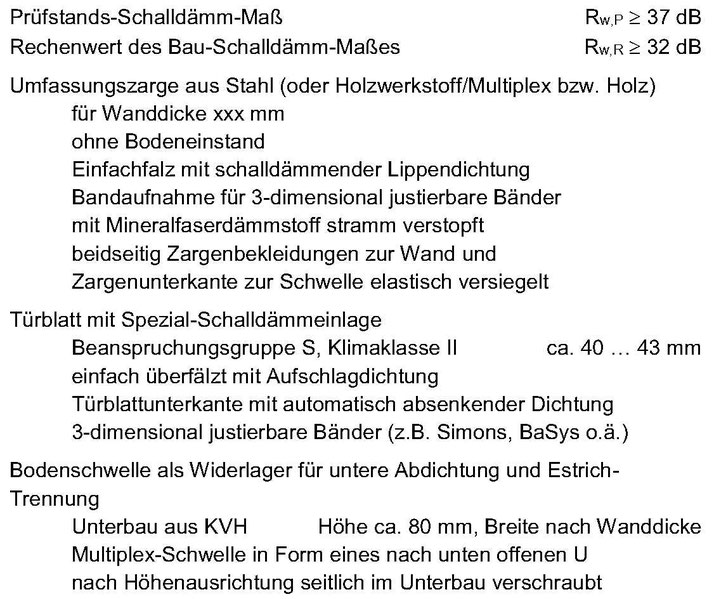

Wie bereits bei den Wänden erwähnt, sind an den Türöffnungen beider Wandschalen verstärkte Stahlprofile H-förmig (also einschließlich Kämpfer) zu montieren und ggf. zu verschweißen, um einerseits das Gewicht des jeweiligen Türblattes und andererseits auch die Kräfte beim Schließvorgang aufzunehmen (Schallschutztüren werden oft wegen des Widerstandes der beiden Dichtungen „mit Schwung“ geschlossen). Für die in den Hörprüfraum führende Raumzugangs-Tür (leise Seite) gelten allgemein folgende Anforderungen:

Tabelle 7-7: Schallschutz-Türelement SK37

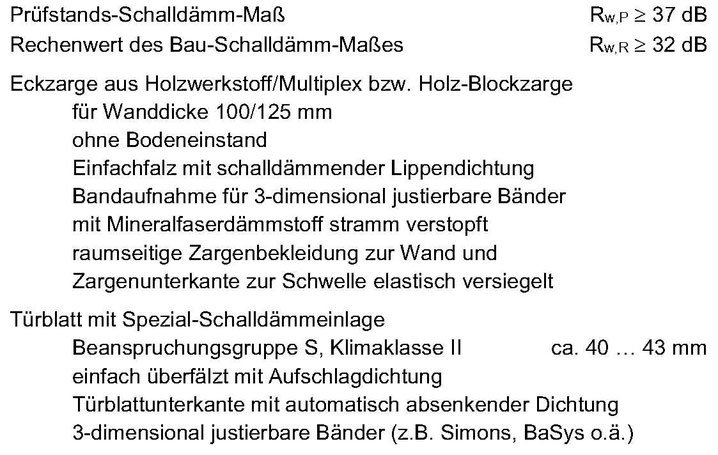

Für die Tür auf der Eingangsseite der Schleuse (laute Seite) gelten prinzipiell gleichartige Anforderungen, jedoch sind die Schallschutz-Anforderungen um 5 dB geringer:

Tabelle 7-8: Schallschutz-Türelement SK32

7.5.2 Zugang ohne Schallschleuse, Doppeltür-Anlage

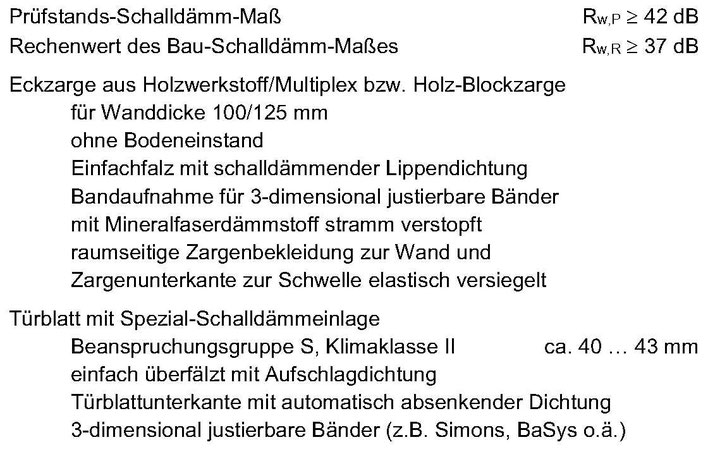

Die Türen vom Flur zum Hörprüfraum ohne Schallschleuse müssen aus räumlichen Gründen in der Weise, wie beispielhaft in Abbildung 6.2 dargestellt, als Doppeltüranlage direkt gegenüberliegend gebaut werden, typischerweise auch wechselseitig schließend, eine als DIN-linke und die andere als DIN-rechte Tür. Eine Tür wird in der Ebene der äußeren Wandschale und die andere in der Ebene der Innenschale eingebaut. Wie bereits bei den Wänden erwähnt, sind an den Türöffnungen beider Wandschalen verstärkte Stahlprofile H-förmig (also einschließlich Kämpfer) zu montieren und ggf. zu verschweißen, um einerseits das Gewicht des jeweiligen Türblattes und andererseits auch die Kräfte beim Schließvorgang (für den Luftruck-Ausgleich im Tür-Zwischenraum) aufzunehmen. Für diese Raumzugangs-Türen bestehen folgende Anforderungen:

Tabelle 7-9: Schallschutz-Doppeltür-Element, Außentür (laute Seite)

Tabelle 7-10: Schallschutz-Doppeltür-Element, Innentür (leise Seite)

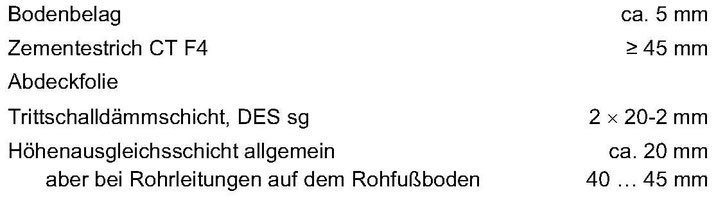

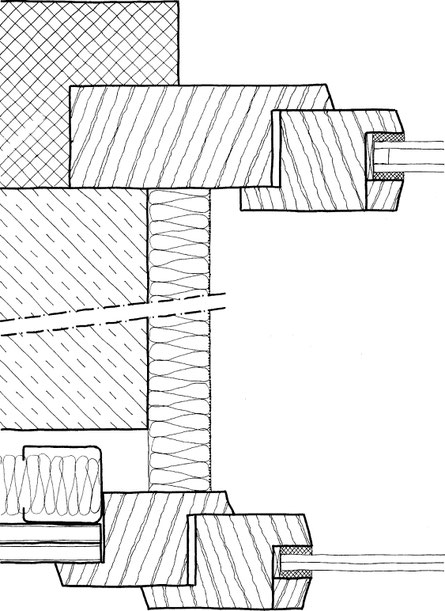

7.5.3 Türschwellen

Die schwimmenden Estriche im Hörprüfraum und auf dem davorliegenden Flur werden erst im Kapitel 7.5 beschrieben. Aus Schallschutz-Gründen sind die äußeren und inneren Estrich-Flächen im Bereich des Türdurchgangs / der Türdurchgänge durch sachgerecht hergestellte Fugen zu trennen. Dafür sind die im Folgenden beschriebenen Schwellen-Konstruktionen ausgesprochen hilfreich. Wenn sie vom Lieferanten der Türsysteme (Trockenbauer/ Tischler) geliefert und eingebaut werden, dann sind sie gleichzeitig hervorragend dafür geeignet, später eine sachgerechte und luftdichte, horizontale und ebene Abdichtung zwischen Türblattunterkante und Fußboden zu ermöglichen.

Die Estrich-Trennfugen dürfen eigentlich nicht genau unter den Türblättern eingebaut werden, weil sonst die auf dem Estrich zu verschraubenden Türschwellenprofile (als luftdichtes Widerlager der Absenkdichtungen) keinen Halt haben. Die Absenkdichtungen serienmäßiger Türblätter liegen aber genau an dieser Stelle. Deshalb ist gemäß der Skizze in Abbildung 7-5 unter jeder Tür eine Holzschwellen-Konstruktion einzubauen, deren Seitenflächen in den Ebenen der jeweils äußeren und inneren Wandbeplankungen liegen. Diese Schwellen bestehen aus einem Unterbau aus KVH mit einer Höhe (abhängig von der Dicke der schwimmenden Estriche) von ca. 80 … 100 mm, Breite nach der jeweiligen Wanddicke, und einer von oben her übergestülpten Multiplex-Schwelle in Form eines nach unten offenen U. Dieses Oberteil wird nach Höhenausrichtung von den Seiten her im Unterbau verschraubt. Die Breite dieses Multiplex-U ist nach dem Maß zwischen den Außenseiten der doppellagigen Beplankungen zu bestimmen, typischerweise also etwa 210 mm oder 260 mm. Die Oberkante dieser Multiplex-Schwelle ist um die Teppich-Dicke höher zu justieren, als die Soll-Oberfläche der beidseitig angrenzenden Estriche (die erst anschließend eingebracht werden).

Tabelle 7-11: Bodenschwelle als Widerlager für untere Abdichtung und Estrich-Trennung

Abbildung 7-6

Türschwellenkonstruktion aus Holz

als untere Abdichtung und zur sicheren Trennung der Estrichflächen außen / innen,

Unterbau aus KVH, U-förmige Schwelle aus Multiplex, nach Ausrichtung von der Seite her im KVH verschraubt

Handwerklich ist dieses die einfachste Vorgehensweise, weil die Schwellenkonstruktion auf beiden Seiten flächenbündig mit den Beplankungen eingebaut wird. Damit entstehen für den Estrichleger keine Ausführungs-Schwierigkeiten. Er kann seine Randstreifen von links nach rechts entlang der Türsachwelle einfach gerade durchlaufen lassen. Das gilt aber nur dann wirklich, wenn Türzargen ohne Bodeneinstand verwendet werden, denn sonst stehen die in den Estrich reichenden Teile der Zargenspiegel über und die Randdämmstreifen kippen. Das würde wiederum Schallbrücken provozieren.

Abbildung 7-7 Fotos einer Türschwellen-Konstruktion vor Einbringen der schwimmenden Estriche

Für den unteren sicheren Abschluss der Türdichtung wird diese Holzschwelle mit einem ca. 3 mm dicken Edelstahl-Blech abgedeckt, welches – leicht abgewinkelt – bis auf den angrenzenden Teppichboden übergreifen muss und damit die Estrich-Trennfuge abdeckt. Darauf dichtet dann wiederum die automatisch absenkende Bodendichtung ab.

In der Abbildung 7-8 ist an der Zarge farbig markiert, wie das Edelstahlblech in den Ecken bis in die Zargenfalze hineinzuführen ist. Anderenfalls hätten Absenkdichtungen genau in den Ecken kein luftdichtes Widerlager.

In Bezug auf die Rollstuhlgängigkeit stellt die Überhöhung des Edelstahlbleches um nur 3 mm keine Einschränkung dar. Nach DIN 18040-1 dürfen in Innenräumen nämlich Schwellen bis zu 20 mm angeordnet werden, wenn dies konstruktiv notwendig ist. In Bezug auf die automatisch absenkende Bodendichtung der Tür hat die (sehr geringe) Überhöhung deutliche Vorteile, weil die Absenkdichtung beim Schließvorgang weniger weit aus der Türblattunterkante herausfahren muss und entsprechend auch weniger auf dem Teppichboden schleift. Auch in diesem Zusammenhang ist es hilfreich, wenn das Edelstahlblech an beiden Seiten ein wenig in Richtung zum Teppichboden abgekantet wird oder eine leichte Abrundung erhält.

Abbildung 7-8 Abdeckblech auf der Schwelle als luftdichtes Widerlager für die Absenkdichtung des Türblattes,

unten Schnitt, oben Draufsicht;

das Abdeckblech muss bis in die Falze reichen, um auch in den Ecken die Abdichtung zu gewährleisten

Abbildung 7-8a

Türschwellen-Abdeckblech auf der Türschwelle gemäß Abbildung 7-7.

Die beidseitigen Abkantungen

auf den Kugelgarn-Teppichboden

und die vier "Ohren"

in den Zargenecken

sind gut zu erkennen.

(Ergänzt am 2021-12-20)

Das Schwellenoberteil ist auf dem Unterbau so zu justieren, dass seine Oberkante um die Dicke des Bodenbelages über die Soll-Oberkante der Estrichflächen hinaus steht. Diese Höhenentwicklung ist maßgeblich für den Einbau der Türzargen in der Art, dass das Türblatt beim Einbau auf etwa 2 bis 3 mm Abstand über dem Edelstahlblech justiert werden kann. Wegen der hier bestehenden gegenseitigen Abhängigkeiten ist es sinnvoll, dass die Türschwelle vom Trockenbauer / Tischler eingebaut und justiert wird und nicht vom Estrichleger-Gewerk. Sie muss dann aber zum Verlegen der Vor- und Rücklaufleitungen der Heizung noch einmal aufgenommen werden. Hier ist zu klären, ob es vom jeweiligen Bauablauf her günstiger ist, auch dieses Ausbauen und erneute Wiedereinbauen vom Trockenbauer / Tischler ausführen zu lassen oder ob es durch den Estrichleger erfolgen soll. Auf jeden Fall ist hier unbedingt eine Abstimmung zwischen den beiden Gewerken notwendig.

Gerade eben (3.Januar 2024) habe ich von einem Kunden gelernt, dass man fertige Aluminium-Schwellen von 1000 mm Breite mit Tiefen von 100 mm bis 200 mm kaufen kann, die einfach aufgeklebt werden.

Der Hersteller schreibt (mit einer gehörigen Portion Selbstbewusstsein) dazu:

7.5.4 Luftdruckausgleich bei einer Doppeltür-Anlage

Die beiden Eckzargen sind mit einem gegenseitigen Abstand von ≥10 mm zu montieren. Die senkrechten Fugen links und rechts zwischen den beiden Zargen werden mit Kompri-Band elastisch abgedichtet. Die obere Fuge im Kämpfer bleibt aber offen. Dadurch wird beim Schließen ein Luftdruck-Ausgleich in den Hohlraum der Doppelständerwand ermöglicht. Für eine noch bessere Druckverteilung wird auch der Hohlraum oberhalb der schalldämmenden Gipskarton-Unterdecke angekoppelt. Dazu sind in der Audiometrieraum-seitigen Wandfläche knapp unter der Stahlbeton-Rohdecke, und somit über der schalldämmenden Gipskarton-Unterdecke, mit einer Steckdosen-Säge zwei Löcher einzuschneiden, die in diesen Deckenhohlraum münden.

Abbildung 7-9:

Luftdruck-Ausgleichsöffnung zwischen den Doppeltürzargen und zu dem Deckenhohlraum über der schalldämmenden Gipskarton-Unterdecke,

oberer Spalt zwischen den beiden Zargen bleibt frei (seitlich ist mit Kompri-Band elastisch abgedichtet),

vom Wandhohlraum zum Hohlraum oberhalb der schalldämmenden GK-Decke sind zwei „Steckdosen“-Bohrungen vorhanden

7.6 Fußboden unter dem Raum und im Flur, Trennung der Estriche,

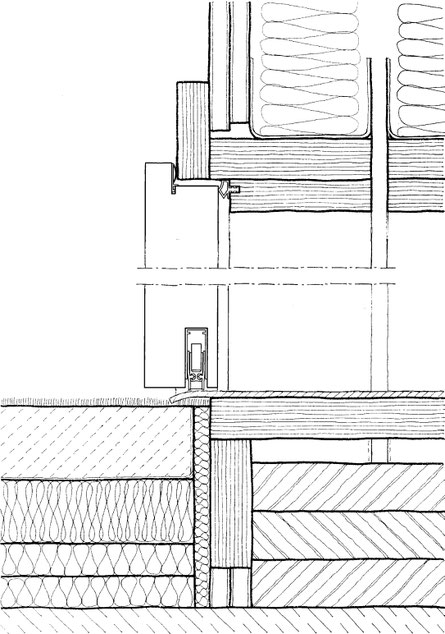

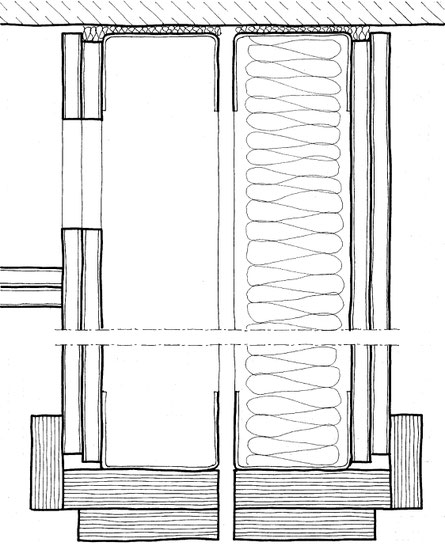

Auf dem Rohfußboden wird ein schwimmender Estrich eingebracht. Dafür würde man üblicherweise (in der Reihenfolge des Einbringens) nachstehende Schichtenfolge vorschlagen, wenn ein Zementestrich CT F4 verwendet wird. Sofern schwimmende Estriche aus Anhydrit (Fließestrich), Asphalt oder in Trockenbauweise geplant werden, sind zusätzlich die Vorgaben der System-Hersteller zu beachten.

Wenn wandhängende Heizkörper verwendet und dazu die Vor- und Rücklaufleitungen auf dem Rohfußboden verzogen werden, dann erfolgt die Verteilung in die Räume üblicherweise parallel zur Fassade (und führt damit unter den Raumtrennwänden / Vorsatzschalen hindurch). Mindestens bei der Anbindung des Heizkörpers, oft aber auch an anderen Stellen im Raum, ergeben sich Kreuzungen von Rohrleitungen. Die Höhe solcher Kreuzungen ist bei der Dimensionierung der Höhenausgleichsschicht maßgeblich. In jedem Fall muss die Trittschalldämmung darüber ohne Unterbrechung lückenlos durchlaufen.

Weitaus günstiger ist aus schalltechnischer Sicht eine Anbindung der Heizkörper von oben her. Dann verlaufen die Verteilleitungen direkt unterhalb der Rohdecke über dem Hörprüfraum, am besten noch oberhalb der schalldämmenden Gipskarton-Unterdecke, und führen innerhalb der schalldämmenden Vorsatzschale nach unten.

Kabel für Stark- und Schwachstrom sollten auf dem Rohfußboden des Hörprüfraumes ebenfalls nicht verlegt sein, weil dafür spezielle Kabelkanäle vorgesehen werden.

Tabelle 7-12 Standard-Schichtenfolge bei einem schwimmend verlegten Zementestrich CT F4 ohne Fußbodenheizung (von oben nach unten)

Wenn das gesamte Gebäude jedoch mit einer Fußbodenheizung ausgestattet wird, so ist für den schwimmenden Estrich im Hörprüfraum von 2 × 20-2 mm (z. B. Rockwool Floorrock HP oder Isover Akustic EP3) auszugehen. Die Trägerplatte für die Fußbodenheizung wird eine relativ harte System-Platte sein, welche oben auf der Trittschalldämmschicht liegt. Hier ist eine Abstimmung mit den Vorgaben des Haustechnik-Planers und des Fußboden-Heizsystem-Herstellers unbedingt erforderlich. Die Schichtenfolge und die Schichtdicken sind also genau abzustimmen. Der Heizenergiebedarf des Hörprüfraumes wird extrem gering sein, weil alle Umfassungsflächen durch die schalltechnischen Maßnahmen stark wärmegedämmt sind. Im Haustechnik-Teil wird im Kapitel 9.13 darauf noch ausführlich eingegangen.

Tabelle 7-13 Standard-Schichtenfolge bei einem schwimmend verlegten Zementestrich mit Fußbodenheizung (von oben nach unten)

Abbildung 7-10

Standard-Schichtenfolgen bei schwimmend verlegten Zementestrichen

links Heizungsrohre in Höhenausgleichsschicht (unten), Trittschalldämmschicht darüber

rechts Heizschlangen in Systemträgerplatte (oben), Trittschalldämmschicht darunter

Bei den folgenden Skizzen des Fußbodenaufbaus wird einheitlich angenommen, dass ein Heizestrich mit Rohrleitungen innerhalb der etwa 40 mm dicken Systemträgerplatte eingebaut wird und dass darunter 2 x 20 mm Trittschall-Dämmplatten liegen (Abbildung 7-10 rechts). Die härtere 40 mm dicke Dämmung liegt hier also oben.

Bei Beheizung mit Heizkörpern liegt die härtere 40 mm dicke Dämmung (Höhenausgleichsschicht) dagegen unten und die 2 x 20 mm dicken weicheren Trittschalldämmplatten liegen darüber. Die Gesamthöhe bleibt gleich.

Auch in Abbildung 7-6 für die Schwellenkonstruktion wurden diese Höhen verwendet.

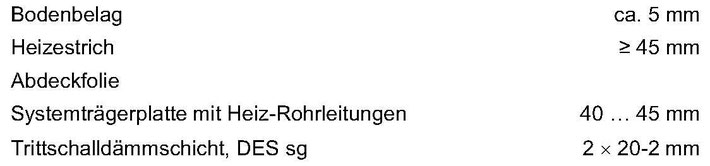

Abbildung 7-11

Angrenzung des schwimmend verlegten Estrichs an eine Gipskarton-Wand / Gpskarton-Vorsatzschale,

der Randdämmstreifen und die Abdeckfolie dürfen erst nach dem Einbringen des Bodenbelages gleichgeschnitten werden

Die Vor- und Rücklauf-Leitungen der Heizung müssen im Bereich des jeweiligen Tür-Durchgangs auf dem Rohfußboden festgelegt sein. Bei Fußbodenheizungen müssen sie also „abtauchen“. Das auf dem Rohfußboden zu befestigen Unterteil der Holzschwelle ist entsprechend auszuklinken, siehe Abbildungen 7-12 und 7-13. Damit wird einerseits eine statische Schwächung des U-förmigen Oberteils vermieden. Andererseits ist es auf diese Weise einfacher, nach Einbringen der Höhenausgleichsschicht auf beiden Seiten der Schwellen die für die Estrich-Trennung notwendigen unbedingt lückenlosen Randdämmstreifen zu stellen.

Abbildung 7-12

„Abtauchende“ Heizungsrohrleitung unterfährt die Schwelle, Schnitt

Abbildung 7-13

„Abtauchende“ Heizungsrohrleitung unterfährt die Schwelle, Perspektive

Für das „Abtauchen“ der Vor- und Rücklaufleitungen müssen die Systemträgerplatte und die Trittschalldämmschicht entsprechend ausgeschnitten werden. Damit an diesen Stellen später kein Estrichmörtel bis zum Untergrund durchsickern kann, sind die offenen Bereiche unter, über und neben den Leitungen mit einem Dämmgranulat, z. B. bituminiertem Bläh-Perlit, auszufüllen. Weil die Systemträgerplatten üblicherweise bereits werksseitig mit einer Abdeckfolie versehen sind, muss diese an der Stelle, an welcher die Rohrleitungen abtauchen, ausgeschnitten werden. Entsprechend ist über der Schüttung und über die abtauchenden Rohrleitungen hinweg erneut eine Folie zu verlegen und sachgerecht zu verwahren.

Würde man die Heizleitungen direkt auf der Höhe der Systemträgerplatte durch die Schwelle führen wollen, so

müsste man sie durch Bohrungen im Unterbau und in der U-förmigen Abdeckung „hindurchfädeln“. Gegebenenfalls könnte man die U-förmige Abdeckung auch unten ausklinken, würde damit aber deren

Tragfähigkeit schwächen. Bei einigen Hörprüfräumen werden über diese Schwellen auch Krankenbetten geschoben, welche bei einem Gesamtgewicht bis zu 600 kg (mit Patientin) Rad-Einzellasten von

ca. 150 kg haben; zwei Räder fahren gleichzeitig links und rechts über die Schwelle.

(Achtung: in solchen Fällen muss auch der Estrich dicker dimensioniert werden als hier beschrieben!)

Auch die Estrich-Randdämmstreifen vor und hinter der Schwelle müssten bei gerade durchlaufenden Heizleitungen an der Unterkante ausgeklinkt werden. Dann könnten sich wiederum aufgrund durchsickernder Zementschlämme Schallbrücken bilden. Mit den „abtauchenden“ Vor-und Rücklauf-Leitungen lassen sich diese Gefahren ausschließen. Hier ist eine Abstimmung mit dem Heizungsbauer unbedingt notwendig! Genaueres folgt im Kapitel 9.13 bei den Heizungen.

Der tragende Untergrund muss zur Aufnahme des schwimmenden Estrichs trocken sein und eine ebene Oberfläche haben. Er darf keine punktförmigen Erhebungen in Form von Mörtelresten oder Ähnlichem sowie keine Rohrleitungen, Kabel usw. aufweisen, die Schallbrücken oder Schwankungen in der Estrichdicke verursachen können. Vor Verlegung der Dämmschichten sind Mörtelreste von der Rohdecke flächig abzustoßen und die Kanten zu aufgehenden Wänden rechtwinklig herzustellen.

Alle seitlichen Anschlüsse der Estrichplatte an die GK-Wände sind durch Randdämmstreifen aus mindestens 10 mm Mineralfaser oder aus mindestens 5 mm dickem Polyethylenschaum zu trennen. Dieser Hinweis gilt auch für die Angrenzung an die Trennfugen im Bereich der Türdurchgänge, auf die im Zusammenhang mit der Schwellenkonstruktion im Kapitel 7.4.3 bereits eingegangen wurde. Die Randstreifen müssen vom tragenden Untergrund bzw. von der Oberkante der Höhenausgleichsschicht bis zur Oberkante des Belages reichen und dürfen keinesfalls vorzeitig gleichgeschnitten werden. Sonst besteht die Gefahr, dass durch die Ausgleichs-Spachtelmasse und den Kleber Schallbrücken entstehen. Bei Heizestrichen müssen die Randdämmstreifen zusätzlich thermische Längenänderungen allseitig bis 5 mm zulassen.

Vor Einbau des Zementestrichs sind die Dämmplatten und die Randdämmstreifen mit einer Schutzfolie, z. B. einer PE-Folie in mindestens 0,15 mm Dicke, abzudecken, um das Eindringen von Feuchtigkeit und Mörtel zu verhindern. Die einzelnen Bahnen müssen sich an den Stößen mindestens 8 cm überdecken. Bei den Systemplatten von Fußbodenheizungen ist das üblicherweise ohnehin gegeben. Die Randdämmstreifen und die hochgezogene Abdeckung dürfen erst nach Fertigstellung des Fußbodenbelages abgeschnitten werden, nicht etwa bereits im Zusammenhang mit Anstricharbeiten an den Wänden.

Auf der abgedeckten Dämmschicht ist die Estrichplatte zu verlegen. Bei einem Zementestrich CT der Biegezugfestigkeitsklasse F4 beträgt die Nenndicke bei einer Verkehrslast bis 2,0 kN/m² mindestens 35 mm, wenn die Zusammendrückbarkeit der Dämmschicht c = 5 mm nicht übersteigt; bei Zusammendrückbarkeiten bis c = 10 mm ist eine Estrich-Nenndicke von mindestens 40 mm einzuplanen. Wenn die Verkehrslast 2,0 kN/m² übersteigen sollte, sind die Festigkeitsklasse und/oder die Estrich-Nenndicke zu erhöhen. Höhentoleranzen der Rohdecke dürfen nicht durch eine punktuelle Reduzierung der Dämmschichtdicke ausgeglichen werden, sondern sind der Estrich-Nenndicke hinzuzurechnen. Bei Fußbodenheizungen mit Rohrleitungen im Estrich (also nicht in der Dämmschicht) kommt die Dicke dieser Rohrleitungen zur Estrich-Nenndicke hinzu. In den hier verwendeten Darstellungen wird von 45 mm Estrich oberhalb der Rohrleitungen ausgegangen.

Weitere Hinweise zu den Bodenbelägen sind im Kapitel 8-3 über die Raumakustik enthalten.

7.7 Fassade und Fenster

In Ergänzung zu der oben beschriebenen schalldämmenden Vorsatzschale an der Fassade sind zum Schutz gegen Beeinträchtigungen durch Außengeräusche und insbesondere gegen Schalleinstrahlungen aus benachbarten Räumen auf dem Flankenwege auch die Außenfenster, die gleichartig mit den übrigen an der gesamten Gebäudefront ausgeführt sind, durch Innenfenster zu ergänzen. Diese sind ohne Körperschall-Kontakt zur Fassade ausschließlich innerhalb der Vorsatzschale einzubauen und anzuschließen, sodass die schalldämmenden Bauteile alle in einer Ebene liegen (Abbildungen 7-14 und 7-15). Die Flügel sind in einer Größe herzustellen, die ein vollflächiges (durchschlagendes) Öffnen des Außenflügels für eine Stoßlüftung und zur Reinigung ermöglicht. Dazu müssen bei mehrteiligen Innenfenstern auch alle Flügel zu öffnen sein, weil sonst nicht alle Scheiben des Außenfensters von innen geputzt werden können.

Abbildung 7-14 Schalldämmendes Fenster in schalldämmender Vorsatzschale in Form von Doppelfenstern mit getrennten Rahmen,

in die Laibungen werden 40 mm dicke Mineralwolle-Deckenplatten eingeklemmt,

keine Gips- oder Spanplatten,

damit entstehen keine Körperschallbrücken, Innenfenster mit VSG-Scheiben 3/1/3 mm

Abbildung 7-15 Schalldämmendes Fenster als zweischalige Fassade

Da diese Fenster die Vorsatzschale in ihrer Wirkung ergänzen, muss auch deren Schalldämmwirkung (nur) entsprechend sein. Das Fenster wäre demnach mit Rw = 20 bis 25 dB schon ausreichend bemessen. Aufgrund der handwerklichen Konstruktion wird im Allgemeinen deutlich mehr erreicht. Holz- oder Alu-Rahmen mit einer einzelnen umlaufenden Dichtung und einer mindestens 3/1/3 mm dicken Scheibe aus Verbund-Sicherheits-Glas (VSG) können aus recht schmalen Profilen bestehen. Isolierglasscheiben sollten hier nicht eingesetzt werden, weil sonst die Wärmedämmwirkung des Gesamt-Fensters ungünstig verändert wird, was zu Tauwasser-Niederschlägen auf der Innenseite des Außenflügels führen könnte. VSG-Scheiben haben den Vorteil, dass durch die viskoseelastische Klebefolie zwischen den beiden einzelnen Scheiben eine gewisse Dämpfung entsteht. Die Scheiben können deshalb auch bei Anregung mit Einzeltönen im Freifeld nicht zu „klingeln“ beginnen. Floatglas und Einscheiben-Sicherheits-Glas (ESG) haben diese Eigenschaft nicht.

Je nach Größe der einzelnen Flügel können diese Innenfenster nicht nur hohe Gewichte, sondern im geöffneten Zustand auch hohe Drehmumente erreichen. Dafür sind dann (wie bei den Türen) auf 2 mm verstärkte UA-Ständer- und -Riegelprofile zur Aufnahme dieser Lasten vorzusehen.

Entsprechend der Darstellungen in den Abbildungen 7-14 und 7-15 sind die Laibungen allseitig schallabsorbierend herzustellen. Hierfür bietet es sich an, 40 mm dicke weiß gespritzte Mineralfaserplatten, z. B. Fabrikat Ecophon oder Fabrikat Rockwool-Systeme (oder auch Platten der weiter unten noch beschriebenen Wandpaneele), passend zuzuschneiden und zwischen den beiden Blendrahmen einzuklemmen. Auf diese Weise kann man auf ein starres Laibungsfutter aus Holz, Blech oder Gipskarton-Platten verzichten und vermeidet so Schallbrücken zwischen der Vorsatzschale und dem Rohbau.

Abbildung 7-16

Schallabsorbierende mechanisch weiche Laibungsbekleidung im Doppelfenster-Zwischenraum

Bei mehrteiligen Fenstern (Abbildung 7-17) kann man bei hoher Patientinnen-/Kundinnen-Frequenz und bei „nicht ganz so kritischen“ Messungen für ein gelegentliches Lüften z. B. den ganz linken äußeren Flügel und diagonal versetzt dazu den ganz rechten inneren Flügel jeweils in Kippstellung bringen. Durch die Schall-Umlenkung innerhalb des durch die Mineralfaserplatten in den Laibungen gedämpften Fenster-Hohlraumes erreicht man Pegelminderungen von außen nach innen zwischen 25 dB und 30 dB. Das ist beinahe das Schalldämm-Maß eines geschlossenen Einfach-Fensters.

Abbildung 7-17

Dreiflügeliges Doppelfenster mit Schall-Umlenkung / Schall-Dämpfung beim Lüften

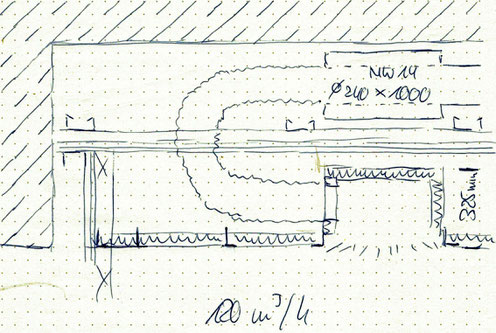

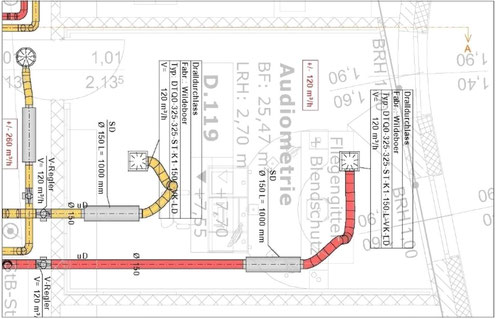

7.8 Lüftungskanäle

Die Bohrungen/Ausschnitte für die Lüftungskanäle in der Flurtrennwand sind unterhalb der Rohdecke (bzw. direkt unterhalb der UW-Profile) anzuordnen und liegen damit oberhalb der schalldämmenden Unterdecke. Nach der Kanal-Einführung in den Raum werden Telefonie-Schalldämpfer im Hohlraum zwischen der Stahlbetondecke und der schalldämmenden Unterdecke angeordnet. Von dort wird dann mit flexiblen Schläuchen durch die schalldämmende Unterdecke zu den Auslasskästen verteilt, welche knapp 300 mm tiefer in die schallabsorbierende Unterdecke eingebaut werden

Abbildung 7-18

Handskizze

aus einer Planungsbesprechung

zu Anordnung und Höhenbedarf

von Unterdecken, Lüftungskanal

und Telefonie-Schalldämpfer

Die Schalldämpfer für die Zuluft und die Abluft sollten beide parallel aufgehängt werden. Dann kann nämlich die Grundlattung CD 27/60/06 der schalldämmenden Unterdecke (Achsabstand ≤100 cm) ebenfalls parallel dazu eingebaut werden und die Feinlattung quer dazu (Achsabstand ≤42 cm) liegt 27 mm tiefer. Dadurch kann man die Bauhöhe der oberen schalldämmenden Deckenebene um diesen Betrag kleiner machen und auf etwa 300 mm bringen.

Abbildung 7-19

Beispiel für die Führung

von Lüftungskanälen

im Raum nach Abbildung 1-3;

beide Schalldämpfer liegen parallel und senkrecht zur Flurwand (links)

Abbildung 7-20

Telefonieschalldämpfer und Unterkonstruktion im Deckenhohlraum oberhalb der schalldämmenden Gipskarton-Unterdecke,

optimale Platzausnutzung

Die Telefonie-Schalldämpfer im Deckenhohlraum des Hörprüfraumes werden für die erforderliche Geräuschminderung allein nicht ausreichend sein. Das muss eine genauere Kanalnetz-Berechnung zeigen, wenn Gerätedaten und eine Grob-Planung der Gesamt-Lüftungsanlage vorliegen. Danach müssen unter Umständen weitere Schalldämpfer direkt im Lüftungsgerät oder sonst innerhalb des Kanalnetzes eingebaut werden.

In Schul-Neubauten werden zentrale Lüftungsanlagen mit Wärmerückgewinnung für alle Klassenräume eingebaut. Dann muss der Schall in den Verteil-Kanälen auf den Fluren schon so gedämpft sein, dass in den Unterrichtsräumen Schallpegel Lp ≤ 35 dB(A) eingehalten werden können. In solchen Fällen dürften die Telefonieschalldämpfer vermutlich als Ergänzung ausreichend sein. Sicherer ist aber auch hier eine exakte Kanalnetz-Berechnung. Meist ist der Zeitaufwand für die Beschaffung aller dafür erforderlichen Daten größer als der für die eigentliche Berechnung.

7.9 Heizung

Alle Umfassungsflächen des Hörprüfraumes sind durch die schalltechnischen Maßnahmen stark wärmegedämmt. Der Heizenergiebedarf wird deshalb extrem gering sein. Hier ist die Gefahr der Überhitzung deutlich größer als die eines zu kalten Raumes. Deshalb sind Fußbodenheizungen wegen der thermischen Trägheit – insbesondere bei Hörprüfräumen mit Sonneneinstrahlung – nicht so günstig. Auch im Haustechnik-Teil wird im Kapitel 9.13 darauf noch eingegangen.

Bei wandhängenden Heizkörpern werden die Vor- und Rücklaufleitungen auf dem Rohfußboden üblicherweise parallel zur Fassade geführt (und damit unter den Raumtrennwänden / Vorsatzschalen hindurch). Mindestens bei der Anbindung des Heizkörpers, oft aber auch an anderen Stellen im Raum, ergeben sich Kreuzungen von Rohrleitungen. Die Höhe solcher Kreuzungen ist bei der Dimensionierung der Höhenausgleichsschicht im schwimmenden Estrich maßgeblich.

Weitaus günstiger ist aus schalltechnischer Sicht eine Anbindung der Heizkörper von oben her. Dann verlaufen die Verteilleitungen direkt unterhalb der Rohdecke über dem Hörprüfraum, am besten noch oberhalb der schalldämmenden Gipskarton-Unterdecke, und führen innerhalb der schalldämmenden Vorsatzschale nach unten.

7.10 Weitere Maßnahmen mit Auswirkungen auf den Schallschutz

Schallabsorption und Schallvermeidung

Durch Maßnahmen zur Schallverminderung auf der „lauten Seite“ ist es möglich, die Schallübertragungen von Raum zu Raum weiter abzuschwächen. Deshalb sind schallabsorbierende Unterdecken sowie auch ein Teppichboden im Flur vor dem Hörprüfraum, im Wartezimmer (insbesondere in der Kinder-Spielecke) und im Empfang hilfreich. Beim Teppichboden ist die Absorptionswirkung begrenzt. Seine vorrangige Aufgabe besteht darin, die Entstehung von körperschallinduziertem Luftschall und die Anregung der Estrichplatte beim Begehen mit hartem Schuhwerk zu verringern. Das gleiche gilt, wenn bei notwendigerweise wischfähigen Belägen ein möglichst „gehweiches“ Material gewählt wird, z. B. Kautschuk (Noraplan o. ä.) oder Linoleum mit Korkment-Unterlage.

Beleuchtung

Bei der Auswahl der Raumbeleuchtung ist auf eine elektromagnetische Verträglichkeit zu achten. Eine Zuspielung der Testsignale auf indukTivem Wege (IndukTions-Halsringschleife bei HdO-Hörgeräten oder Cochlea-Implantaten) wird selten erfolgen, kann aber bei der Anpassung der T-Spulen-Einstellungen durchaus vorkommen. Deshalb sollte man auf eine weitgehende Brummfreiheit achten und dafür bei Leuchtstoffröhren Vorschaltgeräte mit hochfrequenter Ansteuerung verwenden und auf Phasenanschnitt-Steuerungen zum Dimmen von Lampen sowie auf Transformatoren für Niedervolt-Halogenleuchten verzichten. Sie sollten, sofern man sie überhaupt vorsieht, mit Gleichspannung versorgt werden. Günstiger sind wegen der geringeren Wärmelast ohnehin LED-bestückte Leuchten.

Da Blendlicht das Absehen vom Mund erschwert, sollten die Leuchten im Hörprüfraum BAP-geeignet sein. Weiterhin sollten diese Lampen dimmbar sein, weil vielfach (in der Kinder-Audiometrie und in der Frühförderung) mit Lichteffekten gearbeitet wird. Diese Lichteffekte müssen dann natürlich für die Kinder auch erkennbar sein. Hierbei sind insbesondere die Personen mit zusätzlichen Seh-Behinderungen (zum Beispiel Farbschwäche [ca. 8% der Jungen und 0,1% der Mädchen] oder Kontrastschwäche) zu berücksichtigen.

Die Anbringungsorte der Lampen müssen sich nach dem Deckenspiegel richten. Dazu ist nutzerseitig festzulegen, ob sie relativ zentral über den Sitzplätzen oder bewusst seitlich davon in das Deckenraster eingelegt werden sollen.

Gerätetechnik

Im Hinblick auf die gerätetechnische Ausstattung sollte nur das Audiometer innerhalb des eigentlichen Audiometrieraumes aufgestellt werden. Wegen der Eigengeräuschentwicklungen, insbesondere den Lüftern der zugehörigen Rechneranlagen und von Druckern sollen diese in einem Nebenraum stehen. Denkbar wäre auch, lüfterlose Rechner mit überdimensioniertem Kühlkörper zu verwenden und diese im Audiometrieraum zu belassen. Das kann insbesondere in Förderschulen interessant sein, wenn aus Datenschutzgründen die Audiometrie-Daten der Kinder nicht auf dem Schul-Rechner gespeichert werden.

7.11 Was ist zu tun?

Doppelständer-Raumtrennwände

Vorsatzschalen vor vorhandenen Wänden

Schallschleuse oder (zumindest) Doppeltür-Anlage

Fußboden-Trennung

Luftdruck-Ausgleich

schwimmender Estrich

Doppelfenster

Anschrift:

Rethwisch 10

25497 Prisdorf

Kontakt:

Tel.: 04101 79 37 56

Mail: post(@)carsten-ruhe(.)de

Öffnungszeiten:

von Montag bis Sonntag

von 08:00 bis 22:00

Steuer-Nummer:

UStID.: DE134438564